2023-12-29 00:00 7251次阅读

为深入贯彻落实党中央、国务院关于“做好碳达峰、碳中和工作”的决策部署,经报国家碳达峰碳中和工作领导小组办公室有关领导同志后,中国工业经济联合会自2022年起,从遴选示范、调查研究和宣传培育三个维度开展中国工业碳达峰“领跑者”企业遴选和研究工作,找出并宣传推广企业优秀成果与案例,助力工业领域更好地开展碳达峰和高质量发展工作。

根据工作计划,中国工业经济联合会将在有关部委、地方政府和行业组织的支持下,持续做好中国工业碳达峰“领跑者”企业遴选和研究工作,到2025年累计找出300家,到2030年累计找出1000家中国工业碳达峰“领跑者”企业。其中,在2022年已经发布的42家首届“领跑者”企业基础上,今年10月已确定60余家2023中国工业碳达峰“领跑者”企业名单,将于2024年1月14日在安徽省合肥市举办的第二届中国工业碳达峰论坛上发布。

现将调研过程中了解到的一些优秀企业成果和案例进行系列报道,为各地方、行业、企业做好工业碳达峰工作,实现工业绿色低碳转型和工业高质量发展提供参考借鉴。

赛轮集团股份有限公司(以下简称“赛轮集团”)成立于2002年,是国内第一家A股上市民营轮胎企业,主营产品包括轿车轮胎、卡客车轮胎、工程轮胎等全系列轮胎产品,2022年实现营收219亿元,位居国内上市轮胎企业第一。赛轮集团也是国内第一家海外建厂的轮胎企业,在全球建有七大智能生产基地、四大研发中心,雇员总数两万人,建立了全球化的研发、制造、营销与服务网络,为全球一百八十多个国家和地区提供高品质产品与服务。赛轮集团通过深耕科技创新,争做技术革命的领航者与低碳转型的推进者,助力中国橡胶工业绿色高质量发展。

图1 赛轮集团总部

一、构建“双碳”战略顶层设计,搭建全产业链绿色体系

赛轮集团积极践行绿色低碳发展理念,致力于轮胎全生命周期绿色发展。积极响应国家“双碳”战略,搭建了完善的绿色制造体系,获评国家级绿色工厂、国家级工业产品绿色设计示范企业,在致力于产品品质提升的同时,逐步提高环保低碳的要求,从绿色材料应用、绿色产品设计、绿色工艺、产品终端绿色服务以及资源综合利用等方面出发,减少能源投入,提高能源效率,持续降低碳排放。

赛轮集团在国内轮胎行业率先开展了组织碳核查和产品碳足迹核查工作,与行业合作伙伴共同推进绿色供应链、绿色制造、节能降碳等系统工作。已加入联合国全球契约组织(UNGC),并持续提升集团可持续发展体系建设水平,为科技创新与绿色制造注入新动能。

二、坚持创新驱动发展战略,助推行业高质量发展

赛轮集团全面实施创新驱动发展战略,承建轮胎先进材料与关键装备国家工程研究中心、国家橡胶与轮胎工程技术研究中心等国家创新平台,通过围绕产业链部署创新链、围绕创新链布局产业链的螺旋式提升,实现行业关键核心技术突破和基础创新能力提升。

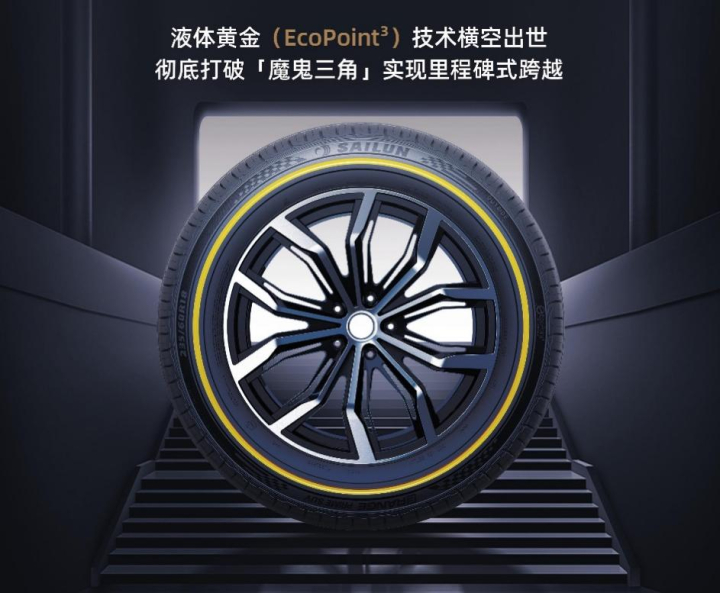

图2 国际最高等级液体黄金轮胎

赛轮集团系统性地研究了橡胶新材料及轮胎等关键技术,创建了具有完全自主知识产权的半钢子午线轮胎、全钢子午线轮胎、非公路轮胎三大成套轮胎制造技术体系。成功开发了国际最高等级绿色轮胎,突破了传统理论下轮胎耐磨性能、滚动阻力、抗湿滑性能不能同时改善的“魔鬼三角”定律,被业界认为是世界橡胶轮胎工业第四个具有突破性的里程碑式技术创新;赛轮集团在国内率先掌握世界最大63吋巨型工程子午胎技术,填补国内市场空白;成功研制RFID智能轮胎,制定了4项轮胎用RFID电子标签国际标准。

图3 自主开发世界最大63寸巨型工程子午胎

自主开发的“液体黄金”相关技术荣获山东省技术发明一等奖和中国石油和化学工业联合会技术发明一等奖,参与完成的“橡胶轮胎全产业链关键技术攻关与应用示范”项目荣获第七届中国工业大奖。

三、建设轮胎智能制造工厂,提升行业智能制造水平

赛轮集团最初的定位为子午线轮胎信息化生产示范基地,一直走在行业信息化建设的前端,积极探索5G、工业互联网、人工智能、大数据、云计算等信息化技术在橡胶轮胎行业的深度应用,推进行业数字化转型与高质量发展。2015年入围行业首家“国家智能制造试点示范项目”,2022年获工信部橡胶轮胎智能制造示范工厂。

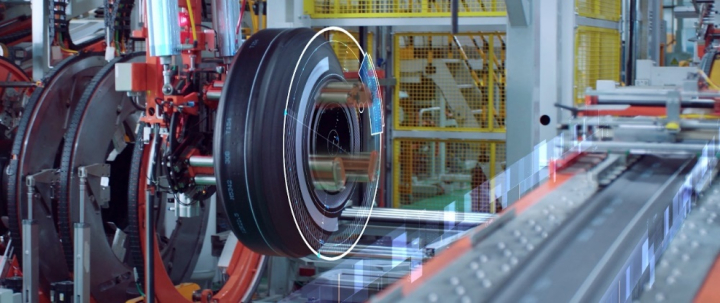

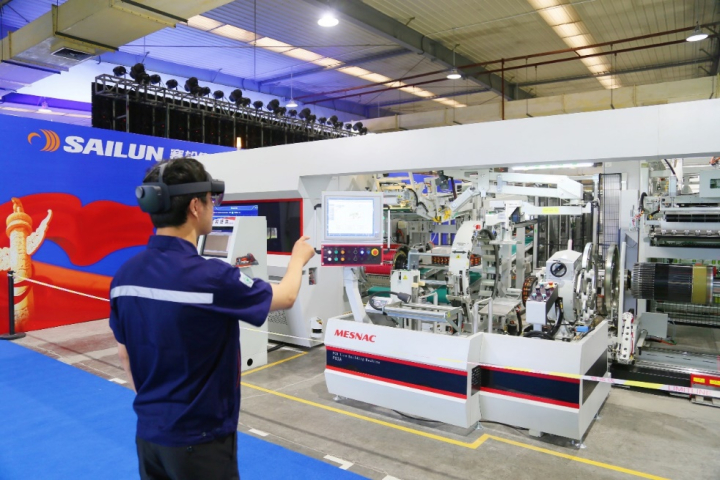

图4 赛轮轮胎智慧工厂

针对轮胎制造智能化和信息化管理难度大的行业难题,赛轮集团打造了橡胶轮胎“智能制造示范工厂+橡链云工业互联网平台+行业最强产业链”,实现了智能工厂互联互通,提高生产效率,降低成本,推动工厂生产制造智能化、生产精益化。

图5 智能工厂远程运维

赛轮集团突破轮胎工厂数字孪生同步技术、复杂装备作业流程仿真技术、粘弹性物料生产的智能控制技术、工艺装备健康管理技术以及工厂智能物流规划等关键核心技术,形成了具有自主知识产权的轮胎智能制造技术体系。

图6 赛轮数字孪生智慧工厂

四、搭建全球首个橡链平台,推动产业链数字化转型

赛轮集团注册成立时便被命名为“青岛赛轮子午线轮胎信息化生产示范基地有限公司”,具有与生俱来的信息化基因。针对橡胶行业生产工艺复杂,轮胎生产装备种类多、数据采集点多、控制系统差异大、通讯协议不通用等问题,赛轮集团深入研究异构设备和控制系统集成,探索信息化技术在橡胶轮胎行业的深度应用,获评行业首家“国家工业互联网试点示范企业”并入选工信部首批“数字领航”企业,推动轮胎行业数字化转型升级。

图7 “橡链云”工业互联网平台贯通产业链

在长期的行业摸索中,沉淀了成熟软件产品和橡胶行业解决方案达近百套,充分考量并满足不同企业的定制化需求。自主开发并发布全球首个橡胶行业工业互联网平台“橡链云”,以信息化重塑传统产业,通过工业互联网平台,打通产业链上下游所有要素和资源,实现生产制造的数字化控制和企业智慧化运营。同时赋能整个橡胶轮胎行业,通过产业链网络协同实现业务协同,有效促进橡胶轮胎产业链上下游企业的集聚和融合。目前,“橡链云”已打通3200余家供应商、2000余家经销商以及80000多家门店,并连接主机厂和车队等,被工信部认定为面向重点行业的特色型工业互联网平台。助力实现整个产业链资源最优配置,推动橡胶轮胎产业链数字化转型升级和高质量发展。

五、实施绿色化智能化技改,全流程提升能源绩效

赛轮集团采取多种措施提升能源绩效,以节能降耗为短期方向,以可持续发展为长期目标,在工厂各个环节实施能源绩效管理。通过实施余热余压循环化改造,对生产制造过程中的余热余压资源进行回收利用;利用新上废润滑油回收利用系统,实现废油回收利用;实施车间屋顶分布式光伏项目,并逐年提高光伏发电占比;对老旧高能耗基础设施进行更新,升级为高能效等级的节电和节水设施,同时倡导高效照明和绿色办公,从各个方面推进环保节能工作。

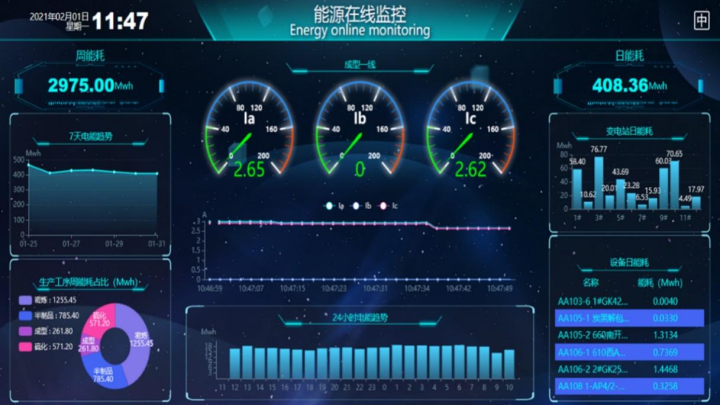

借助“橡链云”工业互联网平台,建立了智慧能源管理系统(EMS),集成了物联网、大数据、云计算、AI、边缘计算、智能网关等技术于一体,实现水、电、蒸汽、光伏发电等能源介质的实时数据采集、监控、存储、分析和决策等一站式管理。建立了胶片立库系统、智慧调度系统、半制品物流平板操作系统、胎胚立库系统、成型温湿度控制系统、烘胶房管理系统、钉子房温湿度管控系统、温度LED屏显示系统等节能减排系统,可对用能设备、能源绩效、能源平衡、能源预测等全方位监控和管理,实现了轮胎产品生产制造过程中能源的高效利用。

图8 赛轮智慧能源管理系统

搭建了信息化的供应链管理系统,可实现对车间物料消耗数据及能耗数据的实时采集和管理,满足生产过程中物料消耗的准确计量和车间物料消耗的平衡计算分析,同时针对生产各阶段能耗的监测和分析,改进和优化能源平衡,以制定有针对性的能耗节约方案,大幅提高了能源利用效率,达到节能降耗、降本增效的目的。

六、绿色技术赋能行业减碳,助力交通出行节能减排

赛轮集团攻克了绿色高性能子午胎制造的关键核心技术,采用国际首创化学炼胶橡胶新材料研制出“液体黄金”绿色低碳轮胎,采用可再生的白炭黑纳米填料取代传统化石炭黑填料,乘用车胎和卡客车胎碳足迹较普通产品分别下降27%和39%。“液体黄金”乘用车轮胎达到欧盟标签法规最高等级AA级,卡客车轮胎是国内唯一达到中橡协《轮胎分级标准》最高等级3A级的产品,数十款产品连续多年被国家工信部、中国石化联合会认定为绿色设计产品。产品荣获德国TÜV莱茵“节能先锋”奖,卡车胎连续多年获美国环保署SmartWay认证。

与现有普通轮胎相比,“液体黄金”轿车轮胎耐磨指标提升20%以上,滚动阻力降低30%以上,80公里时速下湿地刹车距离较现有C级轮胎缩短7米,达国际领先水平。按2022年全国轿车胎销量2.5亿条计算,可实现节油450亿升,减排二氧化碳1.04亿吨。此外,轮胎耐磨性能提升,一方面可降低细粒子物质向大气的排放,另一方面可有效减少废旧轮胎产生,从而缓解“黑色污染”问题,具备显著的经济社会效益。

未来,赛轮集团将继续以“做一条好轮胎”为使命,通过技术创新和合作共赢,为全球轮胎用户和相关方提供更优质的产品与服务,让人们的出行更安全、更环保、更经济,同时将致力于橡胶轮胎全生命周期的绿色低碳发展,推动橡胶产业高端化、智能化、绿色化转型,助力国家“双碳”目标达成。

版权声明:文章内容未经授权严禁转载,如转载或引用请联系项目组获取授权并注明文章来源。

联系人:中国工业碳达峰项目组

电 话:010-62385286、010-62386769

邮 箱:cfie62385286@163.com