2025-09-30 00:00 62次阅读

导 语

为深入贯彻落实党中央、国务院关于“做好碳达峰、碳中和工作”的决策部署,经报国家碳达峰碳中和工作领导小组办公室有关领导同志后,中国工业经济联合会自2022年起,从征集案例、调查研究和宣传培育三个维度开展中国工业碳达峰“领跑者”企业研究工作。截至目前,全国范围内共有170家工业行业领军企业(2022年42家,2023年63家,2024年65家)成为中国工业碳达峰“领跑者”企业。

根据工作计划,在有关部委、地方政府和行业组织的支持下,中国工业经济联合会将于2025年持续做好本项工作,并将于年底召开的第四届中国工业碳达峰论坛上发布当年的中国工业碳达峰“领跑者”企业研究成果(名单)。

现将研究过程中了解到的一些优秀企业成果和案例进行系列报道,旨在构建中国工业碳达峰长效宣传机制,传递绿色低碳理念,为各地方、行业、企业做好工业碳达峰工作,实现工业绿色低碳转型和工业高质量发展提供案例参考和路径借鉴。

滨化集团始建于1968年,1970年投产,历经五十多年艰苦奋斗和创新突破,已发展成为主业突出、产业链完整的综合型化工企业集团。集团是山东省重点产业链链主企业,拥有氯碱、石化、新材料、新能源和特种化学品五大产业板块,产品氯丙烯、三氯乙烯、粒碱、食品级片碱市场占有率全国第一。公司连续十年获评全国重点用能行业产品能效“领跑者”标杆企业;2024年,滨化集团成功入选国家级绿色工厂;凭借其在碳减排、能源结构优化等方面的卓越表现,成为中国工业碳达峰“领跑者”企业。

图1 中国工业碳达峰“领跑者”企业

近年来,滨化集团坚持向绿而进,在能源转型和低碳发展方面进行了深入探索,取得了一定的实践成果和创新经验。通过深度挖掘并整合公司在可再生能源、碳资产管理等领域的先进技术与资源,不断延伸新能源产业链,助力绿色发展和双碳目标的实现。同时,以全球绿电布局、国家级“源网荷储”示范、绿色能源管理中心以及全新零碳产业体系为核心,致力成为盈利的、可持续增长的全球化工领域零碳一体化解决方案供应商。

滨化集团深耕盐化工领域50余年,是国内首家完成粒碱产品碳足迹认证的企业,构建了“盐溴高端新材料产业集群”,通过“一水多用、零排放”模式提升资源利用效率;以碳三碳四综合利用项目为基础,着力构建产业融合度高、结构完整、竞争力强的石化产业生态,推动海洋化工产业链的深度延伸与升级。依托滨州港的地理优势,公司配套建设了渤海湾最大的低温罐区。滨化获批的国家区域性特殊危险废物(废盐)集中处置中心项目,将实现石化产业链、盐化工产业链和高端新材料产业链的深度耦合发展,推动形成具有行业影响力的产业集群。

图2 滨州港低温罐区首次进VLGC船舶

一、多措并举,推进节能碳减排取得显著成效

滨化集团以实际行动践行绿色承诺,通过能源综合优化技术创新、节能减排等多项措施,稳步推进节能和碳减排工作。

重点用能设备升级改造方面,公司投资近2亿元完成氯碱装置电槽升级改造,实现长时间运行并保持高电解性能和高电流密度,年节约用电1200万KWh以上;污水处理公司升级新式磁悬浮离心鼓风机,年节约用电20%-26%,折合600万kWh以上;集中实施70余台低能效电机更新,年节约用电50万kWh以上。

在能源综合优化方面,统筹考虑各生产区热量平衡和资源综合利用,将PO装置、粒碱装置多余热量送往公用工程系统用于溴化锂制冷,将ECH装置的350万大卡制冷机组与公用工程系统的150万大卡制冷机组对调使用并改造相应工艺系统,实现区域内热量优化使用,年节约用电240万kWh;将氯碱副产氢气作为清洁能源,为粒(片)碱、三氯乙烯、环氧氯丙烷、四氯乙烯等装置8套燃气炉提供燃料,年替代天然气近4000万标方、减排二氧化碳近9万吨;各类锅炉、工业炉及焚烧炉采用烟气余热回收技术,年回收热量近40万吉焦、减排二氧化碳近4万吨;另外,环氧氯丙烷装置焚烧炉利用高温烟气加热纯水副产蒸汽,每年可节约蒸汽18万吨。

在节水方面,厂区水源引黄河水至自备水库龙憩湖,供至各装置,热力浓水、循环水排污及环氧丙烷装置地沟水送至环氧丙烷工艺水柜回收利用,并引入污水处理厂中水,节约新鲜水使用;利用皂化清液进行石灰和乙炔发生器补水,减少外送清液量;回收各装置蒸汽冷凝液送至氯碱装置、环氧丙烷装置及焚烧炉,进行化盐、氯醇化及副产蒸汽,实现一水多用、梯级利用、循环使用。

图3 滨城基地俯瞰图

二、数字化、智能化转型提升建设

滨化集团实现信息安全、设计、生产、安全、环保、能源、设备、采购、销售、财务等环节智能化,产品质量可追溯率实现100%,设备管理系统使工单执行效率提升75%,关键动设备计划性检维修完成率100%,安全管控平台实现特殊作业100%线上监管。滨化通过各环节场景建设,降低能源消耗、提高工厂整体生产效率和自动化率,实现智能化应用升级。

智慧经营管理系统滨化智慧经营信息化实施以ERP为核心辅以外围专业系统建设,通过配套建设周边多业务系统,打造滨化(大“ERP”)系统的集成全景方案,实现经营管理信息化“四统一”:统一主数据平台、统一流程平台、统一集成平台、统一数据平台,构建滨化“以财为纲,以人、物为目”的深度集成的信息化格局。通过集成财务、结算、采购、销售、生产、质量、仓储、项目、智能化决策等模块,实现了采购、销售、生产业务与财务无缝集成,实时生成会计凭证,达成“业务、信息、财务三流合一”,打造了企业高效协同的运营体系。

智慧能源智能管控应用依托氯碱绿色循环经济一体化优势和完善的能源管理体系,建设以实时数据库和指标系统为数据源,具备“高度集成”的智慧能源综合监控系统。综合监控包括各装置的蒸汽系统、电力系统、天然气系统、关键工艺系统和关键耗能设备等。通过自动采集能源计量设备数据,实时监视各种能源介质的数量值,对超标的情况给予实时报警。

氢气装车“一站式”服务系统。2023年,新能源事业部氢能源装置车辆发货流程成功转入线上运行,一台氢气车辆自进厂开始,至充装前后检查、充装、计量出厂、SAP产量过账,生产人员均可采用一部PAD通过便捷的操作实现;同时司乘人员可在自助终端打印发货凭证出厂,实现发货“一站式”服务,据此可节约工作时间15~20分钟/车次,大幅提升工作效率、降低人工成本;另一方面,直接消除了司乘人员现场登记及人工开具发货凭证的滞留时间,实现随到随走,实现跨越式突破。

目前,公司正在着力打造碳资产管理架构升级与碳排放双控数字化转型标杆场景,推动能碳数据的“一揽子”高效管理,重点提升数字化碳排放管理、碳资产管理、碳计量管理、碳足迹管理等能力,做到碳排放线上“摸家底”,有效辨识降碳潜力;通过数字化手段重塑双碳架构格局,同步国家碳排放双控要求,有力推动碳资产保值增值,同时对集团产业降碳、后续化工/石化行业纳入碳市场提供有力支撑。

图4 滨华新材料一体化智慧管控平台

三、锚定目标,走稳滨化“碳赢之路”

2024年,滨化集团设置碳资产管理部,将双碳目标融入企业战略规划,完成搭建涵盖顶层制度、具体实施路径的双碳管理体系,实现将五大事业部、生产基地整合统筹进行管理赋能。在此基础上推动建立了“项目门控+绩效协同+专项组织”的项目能源要素审核体系,促进公司“新能源+化工”场景的落地。建立公司运营全链条的绿色指挥棒——双碳绩效,把碳排放双控落到实处:纳入集团公司13类重点产品,以单位产品产量碳排放强度(tCO2e/t)下降为衡量标准,配套开展产品综合降碳改造,年降碳3万余吨。

2025年初,公司紧扣国家“双碳”目标,立足自身优势与发展需求,从能源替代、工艺优化、资源循环利用等多维度,深度谋划全面低碳转型,助力滨化在绿色可持续发展浪潮中抢占先机,迈向可持续高质量发展之路。

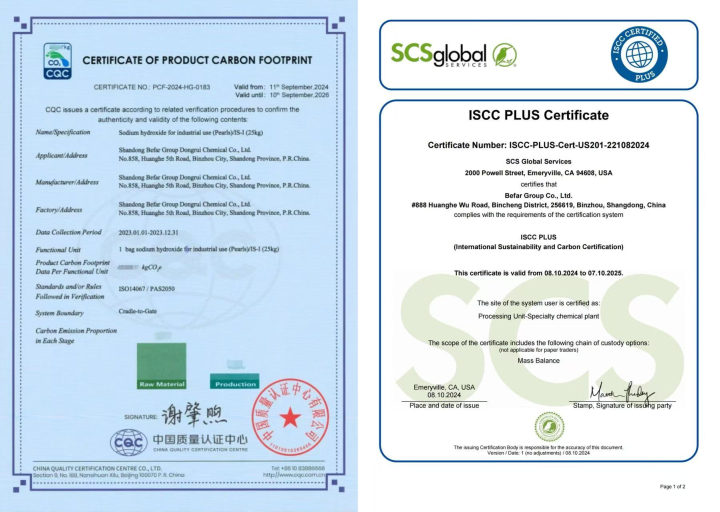

此外,公司还发布实施滨化集团产品碳足迹管理体系3年建设方案,以碳足迹管理为核心,推动与工艺降碳、低碳供应链、绿色金融的协同;孵化组织碳、产品碳核算能力,自主完成近10款产品碳足迹核算,以石化基地为试点建立企业碳足迹因子库;重点攻坚烧碱碳足迹,成为国内首家完成粒碱产品碳足迹认证的企业,同时作为主编单位参与国内首个烧碱碳足迹标准的编制发布,致力于搭建化工行业碳足迹管理标杆。

公司成功落地山东省内化工行业首例“碳足迹挂钩”绿色金融场景。同时,绿色产品价值持续转化,通过生物循环甘油生产环氧氯丙烷,结合ISCC PLUS国际可持续认证的加持,为下游客户输出绿色化工产品,逐步实现双碳管理与产品价格体系的深度融合。

图5 粒碱产品碳足迹证书;

环氧氯丙烷产品ISCC PLUS国际可持续认证证书

四、低碳转型 促进产业绿色高效发展

(一)循环经济,资源高效利用的创新实践

滨化集团依托五十余年烧碱生产经验和完整的配套装置布局,形成了覆盖盐场、溴素、离子膜烧碱、环氧丙烷等多环节的循环经济体系,实现各生产单元间资源的高效循环利用,该氯碱循环经济产业链已获得国际先进水平认证。

滨化集团氯醇法环氧丙烷钙法皂化工艺顺利通过中国氯碱工业协会组织的专家验收,成为国内首家通过论证的氯醇法环氧丙烷生产企业,该工艺以“源头减量化-过程提效化”为路径,将单位产品新鲜水用量降至10吨以下、废渣产生量降至95千克以下,显著优于国家标准,开创了氯醇法与循环经济深度融合的绿色新路径。

图6 滨城基地生产装置

(二)构建零碳底座,驱动能源结构绿色转型

滨化集团积极推进能源结构绿色低碳转型,前期以分布式光伏入手,加快绿电应用场景建设并全面并网投运,实现自发自用。在此基础上,集团以“新能源+化工”耦合为实践路径,于2025年10月开工建设260MW源网荷储一体化项目(含风电160MW、光伏100MW、储能130MW/260MWh)建设。项目建成后,将为滨华新材料公司提供绿电直供,绿电自给率预计提升至80%。目前,集团子公司山东滨华新材料有限公司所在滨州临港化工产业园已成功入选山东省零碳园区创建名单,标志着滨化集团通过“绿电直供”模式打造零碳工业场景的实践获省级层面认可,成为区域工业领域减排标杆。

在氢能布局方面,滨化集团依托“蓝氢”资源基础,建成全国领先的万吨级高纯氢与燃料氢生产基地,并于2024年获得“清洁氢”认证。同步推进绿氢装备自主研发,成功推出1000Nm³/h碱性电解槽、35MPa加氢机等核心装备。作为“氢进万家”示范工程,2024年建成滨州市首座500kg/12h加氢站,服务半径100公里,支撑区域氢能交通体系建设。

图7 氢能场景应用

(三)聚志北鲲,创新探索“新能源+化工”耦合发展模式

2024年,滨化集团提出了面向未来的“北鲲计划”。结合滨州北部丰富的风光资源、土地资源、港口资源和化工产业优势,以“新能源+化工”耦合为路径,通过临港化、一体化、集群化发展模式,构建涵盖轻烃协同深加工、氯碱高端新材料、湿电子化学品、盐溴高端新材料、聚氨酯等产业集群,建设滨州北海港工船贸一体化绿色零碳高端化工产业园区。通过构建“废盐处置+盐化工利用”循环产业链模式,结合源网荷储、新型储能技术构建新型电力系统,实现绿电直供/绿热替代/绿氢耦合,推动产业绿色转型。

项目预计未来4年全面建成投产,有望成为国内新能源化工领域的重要标杆。

图8 北鲲计划战略合作协议签约仪式

践行绿色发展,既是国家双碳战略的基本要求,更是企业跨越转型的必然遵循。面向未来,滨化集团将坚定信念,向绿而进,向高而攀,向远而行,为中国化工行业高质量发展集聚更多的澎湃力量!